進化が止まらない自動車業界において、技術革新と並行するようにさまざまな取り組みが行われています。その中でも、開発からアフターセールスまでのあらゆる段階における「業務の効率化」が必須です。次の新たな100年に向け、いま自動車業界が取り組んでいる3D図面の標準化と部品表の標準化についてご紹介します。

自動車メーカーの協業により新たな価値を生み出す

自動車業界は、いま100年に一度の破壊的イノベーションが起きているといわれています。電気や水素など、従来の化石燃料に頼らない自動車はもはや当たり前の存在です。また、高速道路などの限られた条件でのみ車側に運転を委ねられる、「レベル3」の自動運転車はすでに市販化されています。このように、自動車を取り巻く技術はここ10数年で加速度的に進化し、そのスピードは今後も衰えることはないでしょう。

しかし、技術の進化とは裏腹に、国内の新車(登録車)の販売台数は、微増減はありつつも1990年代をピークにやや減少傾向にあります。人口減少が問題視される国内において、今後新車の販売台数が激増するとは考えられません。一方で、自動車メーカーは新たな商品と技術の開発を止めるわけにはいきません。膨大な開発費を新車販売の利益だけで賄うことが難しくなりつつある中、開発からアフターセールスそれぞれのフェーズで業務の効率化が求められています。

そこで、いま自動車業界では、これまで考えられなかったメーカー同士の共同開発やアライアンスの強化が進んでいます。そして、これまで一般の目に触れることが無かったそれらの協力関係が、私たち一般ユーザーの目に見える形になってきているのです。

世界的に広がるメーカー間の協業

一般ユーザーである私たちに近いところでは、トヨタを軸とした技術提携や共同開発があります。スバルとトヨタが共同開発したGR86とBRZ、BMW社と共同開発したGRスープラなどのスポーツカーがその典型例です。ミニバンやSUVに比べ実用性の低いスポーツカーは、絶対的な販売台数が見込めず、いちメーカー単独で開発と販売を継続していくことは難しい時代になってしまいました。そこで、シャシーやエンジンと言ったメインコンポーネントを実際に作る側と、開発費を負担して姉妹車を開発・生産するという方式がとられています。

また、ルノー、日産、三菱が形成するアライアンスでは、それぞれの得意分野を活かしつつ、プラットフォームや電動化技術、地域でのシェアを共有。メーカーの垣根を越え、あらゆる面におけるグループの競争力を高めています。

その他にも、アウディやランボルギーニ、ポルシェを有するフォルクスワーゲングループ、フィアットやプジョー、クライスラーなどが属するステランティスなど、世界には多くのグループやアライアンスが存在。自動車メーカーの再編を含め、自動車業界の枠組みは大きく変化しているのです。

新型車開発のスピードアップと競争力強化には効率化が急務

このように、一部では協力・協業が盛んに行われてはいるものの、それぞれの現場単位のマクロな視点で見た場合、まだまだ体制が整っているとはいえません。

身近なところで言えば、部品名称がメーカーごとに異なります。なんとなく当たり前のように感じるかもしれませんし、ただ「呼称」が違うだけなら些細なことと言えるかもしれません。このような違いは、これまで各メーカーが独自に築いてきた伝統であり、それぞれのローカルルールです。しかし、これらメーカー間の違いは、協力・協業していく上で齟齬が生まれる要因になります。共同で新型車を開発していく際、齟齬によるズレを修正しなければならず非効率なのです。

また、近年の自動車は、電動化や自動運転といった最新技術が採用され、高度化、複雑化していくのに伴い、さまざまな企業や業種が開発に携わるようになりました。関わる企業が増え、さまざまな業種が参画するようになればなるほど、開発か販売、アフターサービスまですべての流れを効率化していかなければなりません。

3D図面の標準化とは

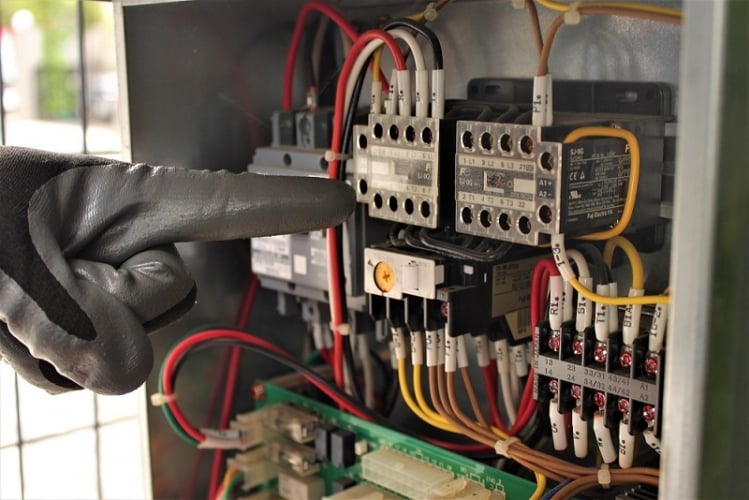

工業製品である自動車を開発する際には、当然のことながら図面(設計図)を書く必要があります。

自動車はまだコンピューターがなかった時代から存在するため、最初は紙にペンで書いた図面が使用されていました。時代が進み、世の中にコンピューターが登場すると、図面はすべてパソコン上で書かれるようになったのはご存じの通りです。

そして、平面(2D)だった図面は、画面上で立体的に表現できる3Dに進化していきます。

現状、自動車の開発現場では、従来から長らく使用されてきた2D図面と立体的な3D図面が併用されており、統一されていません。統一されていないことにより、さまざまな企業同士で開発を行う場合、それぞれの図面を自社のやり方に合わせ読み直す必要があります。

当然、他社の図面にアジャストするという手間が生まれることに加え、変換する際に間違いが起きる可能性を考慮しなければならず、さらなる確認作業が必要です。

これらの非効率な作業を減らし、開発に掛かる時間的コストを削減することを目的に、現在一般社団法人 日本自動車工業会(以下、自工会)が中心となり3D図面の標準化が進められています。

ただし、現状3D図面の標準化には課題もあります。自工会のレポートによると、「3Dでは確認しきれない」「3D CADを扱える技術者が不足している」など、対応したくても対応しきれないというメーカー側の事情もあるようです。

出典:一般社団法人 日本自動車工業会「3D図面の標準化に関わる活動」

部品表情報交換の標準化とは

もう一つ、自工会が進めるのが「部品表情報交換の標準化」です。

先にも触れたように、同じ部品であってもメーカーによって名称が違うなど、各社固有の部品表は各社固有のルールで運用されてきました。そのため、これから新たに他メーカー同士やメーカーと部品メーカーが協業しようとした場合、円滑にデータのやり取りができません。

部品表は開発からアフターセールスまで、自動車のライフサイクル全体をカバーし、自動車本体と部品の構成を管理する大切なデータです。これまで以上に協業体制が加速する自動車業界ですが、標準化されていない現状では、自社のルールに変換する辞書(以下、Mapper)を用意して対応しています。

このような状況では、変換するための手間がかかるのはもちろん、新たな協業体制を構築する際には、新たにMapperを用意しなければなりません。また、交換したデータが適切に再現されているかを確認しなければなりませんし、変換作業でのミスが発生する可能性があります。

部品表を標準化できれば、開発からアフターセールスまでの一連を効率化することができ、より魅力的な商品開発に繋がることが期待されます。

ただし、これまで長年に渡って自社のルールで運用されてきたため、開発段階だけでなく、アフターセールスの現場単位まですべて統一するのは不可能です。

そこで、自工会では共通のMapperを定義し、その運用と使い方の標準化を目指しています。

出典:一般社団法人 日本自動車工業会「部品表情報交換の標準化」

3D図面と部品表情報交換の標準化で競争力を高める

変革が進む自動車業界では、メーカー同士の提携やアライアンス化など、世界の各地で再編が進んでいます。そんな中、3D図面の標準化と部品表情報交換の標準化は、自動車を取り巻くすべての業界が取り組んでいかなければなりません。

無駄を省き効率化することで、リソースの最適化、新たな商品価値の提供を進め競争力を高めていくことができるのです。

トピック関連記事▼

世界各国の規格統一が望まれるEV急速充電器の今と今後

ドイツ(ヨーロッパ)電気自動車事情―EV・PHV続々と

電気自動車などの環境意識の高まりと自動車の軽量化と低燃費化

ダイムラー社:リタールの温度管理システムで電力消費が最大70%低減

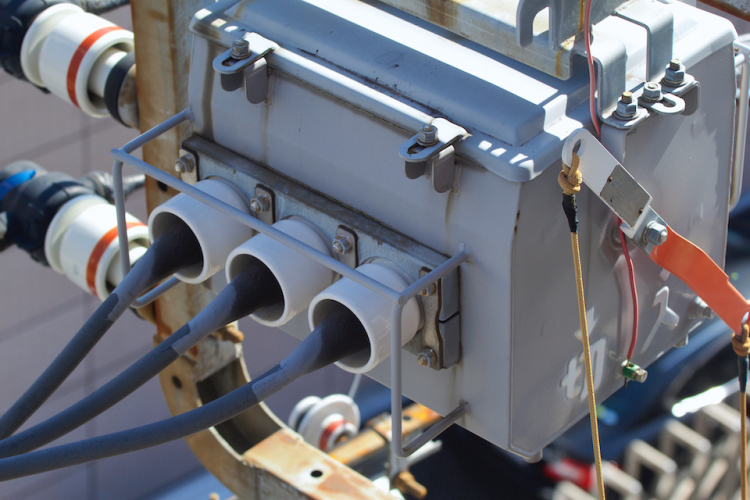

リタールの製品は世界中のどんなところで使われているの?

みんなが知ってるあの場所で!世界のリタール製品導入事例をご紹介

カタログ35

世界中で幅広く使用されている産業用キャビネット・ボックス、分電・配電システム、温度管理システム、ITインフラストラクチャ製品ラインアップの詳細情報を、936ページにわたって掲載しています。