インターロックとは作業者・利用者の安全を守るための安全装置・安全機構の考え方です。工場では効率化・自動化が求められる中でロボットや設備、大小さまざまな機械が稼働しており、それらを使用する作業者の安全確保が必要です。ロボットや設備は効率よく作業できる反面、大きな力で稼働しているため、巻き込み、はさまれ、接触がおこると重大な事故に繋がります。そのような事故を防ぐためにも設備と人を切り離して安全に作業できるようにインターロックを組むことが重要となります。この記事ではインターロックの実例を紹介しています。

身の回りのインターロック

普段から何気なく利用している電子レンジやエレベーターのドアが空いたまま動作してしまうと危険なことは想像にたやすいでしょう。これらの機器が安全に利用できるのは「ドアが閉まっている状態で動作する」という動作条件を満たしているからです。一定の条件を満たさないと他の動作ができなくなるインターロック機構は、このように私たちの身の回りでも活用されています。

工場におけるインターロックの必要性

工場ではさまざまな設備やロボットが稼働しています。もしも、作業者が無意識に設備の一部などに接触するほど接近した場合には、設備が緊急停止する措置を講じる必要があります。また、設備を継続して動かすためには定期的な点検が欠かせません。点検作業は普段以上に設備に接近し、時には直接接触することもあるため、作業時の安全をより一層確保したうえで実施することが求められます。設備の誤動作は事故に直結しますので、防止措置としてインターロックを確実にとる必要があります。

インターロックは労働災害を予防する

過去にはインターロックが不十分だったために労働災害に繋がる事故も発生しています。作業者が産業用ロボットの可動域に侵入してはさまれた事故の実例では、ロボットと人との作業領域をわけるための安全柵が未設置であり、作業域に侵入する際にロボットの駆動源を断つ安全マットの設置も無く、運転中に稼働範囲内へ立ち入ることを禁止する措置がとられていませんでした。この事故ではロボットが停止していると勘違いした作業者がライン内の不備を修正しようとしたところ、ロボットが動作を開始して事故が発生しました。いかなる場合でも作業者の安全が確保されるよう、設備には安全装置・安全機構を組み込む必要があります。

作業者自身もルールを守り、自ら命を守る

インターロックがとられている設備でも、作業者自身がルールを守らなければ安全は確保されません。作業効率が落ちるからと安全扉に合鍵を挿してしまえば、インターロックは機能を失います。また、管理者は作業に潜んでいるリスクを作業者に教育することで、無意識に危険な作業をしないように周知させることが重要です。

インターロックの種類

作業者の安全を守るのに必要なインターロック。実際に設備で利用される製品を紹介します。

ドアスイッチ

ドアの開閉を検知し、開いているときには設備の動作を停止するときに使用します。ドア状態の検知に加えて、施錠・開錠に電気信号が必要な製品を使用すれば、ドア内の安全が確保された場合のみ開錠できます。

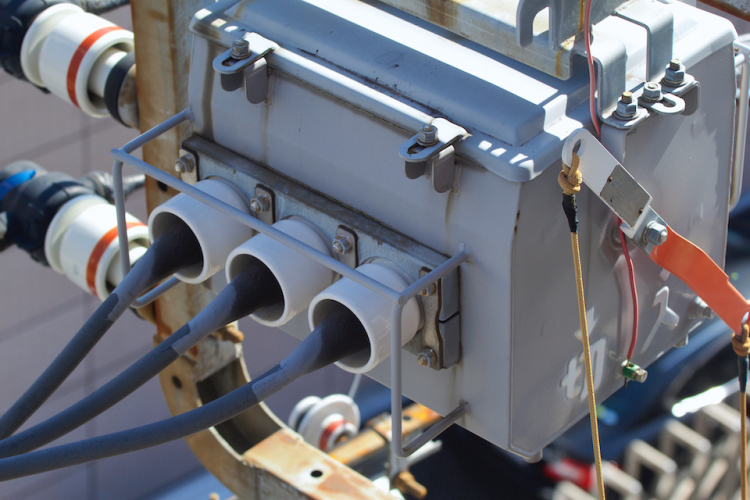

安全プラグ

安全プラグもドアスイッチと同様にドア状態の監視に使用します。ドアが閉まっている場合のみプラグが接続できるように設置し、ドアを開けるためにプラグを抜くと駆動電源が遮断され作業者の安全を確保します。ドアスイッチと違い、ドアを開くためには人が意思をもってプラグを抜く必要があります。

非常停止ボタン

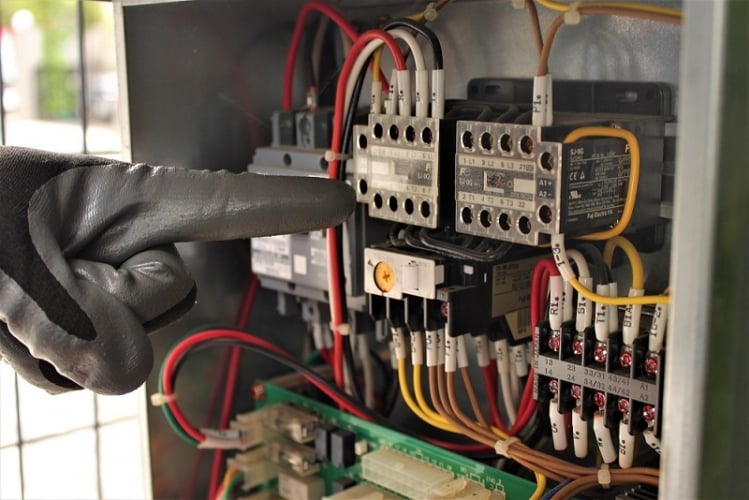

制御盤の点検時の安全確認はどうするか

設備の電源を落として複数人で点検作業をしている最中に、いずれかの作業者が安全確認を怠り誤って電源を入れてしまっては設備の誤動作や感電事故につながるため非常に危険です。このような感電事故を防止するにはブレーカーを操作できないようにする仕組みが必要です。

ブレーカーの動作を防ぐロックアウト

ブレーカーの誤操作を防ぐ場合にも非常停止ボタンのときと同様に南京錠を利用したロックアウトが有効です。複数人で作業する場合には、人数分の南京錠を取り付けます。そうすることで全員の作業が終了しない限りはブレーカーに南京錠が取り付けられているため、設備には電源を投入できません。

リスクアセスメント

これまでみてきたように、作業者の安全を確保するためにはインターロックをはじめとした安全への取り組みがかかせません。しかし、どれだけ安全を求めてもすべてのリスクは取り除けませんので許容できるリスクになるまで適切にコントロールする必要があります。そのためにはリスクアセスメントを行い、潜んでいるリスクの大きさと発生頻度を評価することが求められます。大きな力で動く設備やロボットも、人がその場にいなければ危害を受けることはありません。リスクは人がいてはじめて発生します。作業にはどのようなリスクが潜んでいるかを見極め、許容可能なリスクの範囲内か評価することで作業者の安全が確保されます。

リスクの評価方法

リスクアセスメントでは4つのプロセスを踏んで、リスクを分析・評価することで、必要に応じてリスクの低減措置を講じます。

1. 対象設備の仕様の決定:「どのような機械」を「どのような人」が「いつ」から「いつまで」使うかなどを決定します。

2. 危険源の特定:決定した仕様の範囲内で、どのような危険が潜んでいるかを明らかにします。

3. リスクの見積もり:特定した危険源から起こりうる危害の大きさと発生頻度を明確にします。

4. リスクの評価:1~3までで分析したリスクを評価し、許容できるリスクの範囲内にあるかを評価します。リスクが許容範囲外であれば、安全対策を講じる必要があります。

安全カテゴリ

作業を安全な状態で行うために、常日頃から設備を保全するのはもちろんのことですが、それでも製品が故障した場合には安全が損なわれてしまいます。故障によってもたらされるリスクは設備の規模や稼働内容によって、リスクアセスメントの評価のもと適切に安全機構を組む必要があります。ISO13849-1では安全に関わるシステムが故障した場合の安全の維持能力を分類し、安全カテゴリと呼んでいます。安全カテゴリは設備の規模や想定される危険度を踏まえてB,1,2,3,4の5段階の中から選択します。

インターロックは作業者の安全を守る

インターロックは作業者の安全を守るためになくてはならない仕組みです。設備自体に安全装置・安全機構を取り入れることはもちろん、作業者もルールを遵守するのが重要です。あってはなりませんが、工場における事故は重大な労働災害に繋がります。効率が落ちるからと安全確認を怠ることは、自身や仲間を危険にさらします。過去の労働災害を繰り返さず、作業者の安全を確保するためにも、インターロックを適切に用いることが必要です。

参考:

リタールの技術ライブラリ

「規格に適合したスイッチギア及びコントロールギアの製作IEC 61439適用」

本冊子は、新規格IEC 61439 準拠に必要な様々な対策を講じる上でのお手伝いをするために作成しました。リタール製規格適合システム製品の利用に関するご相談から貴社機器の要求設計や日常検査のご提案まで、幅広くご利用ください。

※新規格IEC 61439における変更点の他、「設計検証報告書」の作成方法などについて、85ページにわたって解説しています。