工作機械や半導体製造装置、食品製造機械など各種の製造装置に取り付けられている「操作盤」。機械を操作するための盤であり、現場のオペレータが使いやすいものになっているかどうかが見るべきポイント。どれだけ優れた加工精度やタクトタイムを実現できる性能を持っていても、操作しにくく、扱いづらいようでは宝の持ち腐れになってしまいます。そこで今回は、製造装置とオペレータの能力を最大限に引き出す操作盤について考えてみましょう。

操作盤とは?

はじめに操作盤とは? から考えてみると、操作盤とはその名の通り機械を操作するための機能や形状を持った盤であり、ボタンやレバー、スイッチ、非常停止ボタンなどの入力装置が集約されています。そのほかランプやメーター、ディスプレイ等の表示装置も備え、最近ではタッチパネル型になっているものが増えています。

とは言え、操作盤と正式名称で呼ばれるケースは少なく、工作機械で言えばNC装置、製造装置ならHMIや表示器、コントロールボックス、操作パネル、コントローラなどさまざまな呼び名で認識されています。装置内部に組み込まれていたり、独立したスタンド型になっていたりと形状も多様で、ロボット等のペンダント型の専用コントローラやタブレットなども操作盤の一種と言っても良いでしょう。

操作盤と他の盤との違い

盤には操作盤以外にも、配電盤、分電盤、制御盤など、いくつかの種類があります。その違いは何でしょうか? 整理してみましょう。

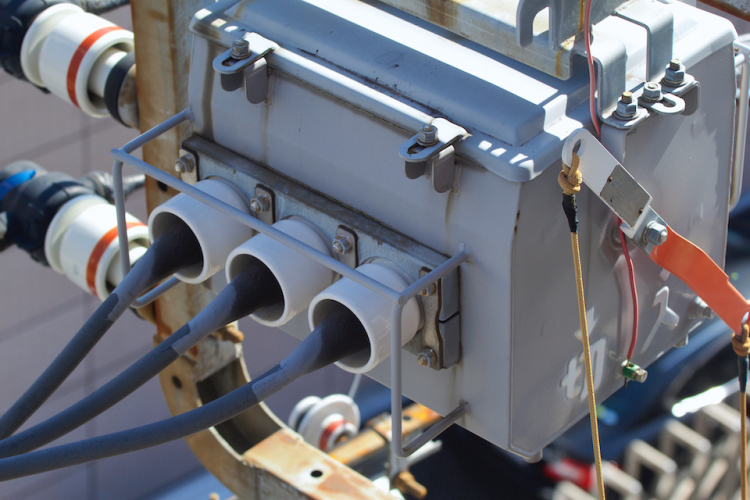

まず配電盤は、「電気を配るための盤」です。発電所から送られてくる電力の工場側の受け口となり、工場や施設内で使える電圧に変換します。

分電盤は、「電気を分ける働きをする盤」です。配電盤から送られてきた電力を受け、屋内の各所に電力を分配する役目を果たします。

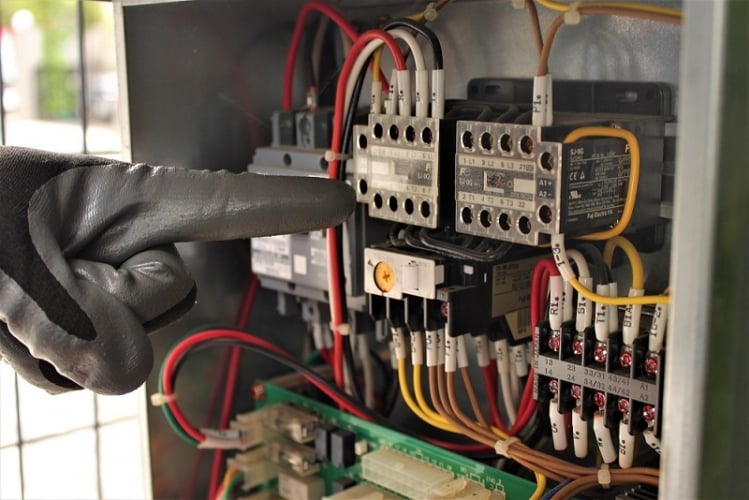

制御盤は、「機械や設備を制御するための盤」です。製造装置や建物設備に向けて、分電盤からの電力を供給し、同時に信号を送受信して機械を動かします。

これに対し操作盤は、「機械の操作に特化した盤」です。分電盤や制御盤から配線されて電力の供給を受け、機械や製造装置のコントローラとしてスイッチのON/OFF、数値やデータの入出力や稼働データの表示を担います。制御盤の一種と言えないこともないですが、ここではコントロール機能の専用盤ということで別物と分類します。

発電所で作られた電気は、電線を通って、配電盤、分電盤、制御盤を経て、操作盤へと流れていきます。その意味では、操作盤は「電力を使うための盤」とも言え、配電盤や分電盤とは異なる役割を持つものとなります。

配電盤と分電盤の違い(役割・構造)

毎日操作する操作盤だからこそ使いやすさが一番大事

また他の盤との違いは、オペレータを含む現場の人々が日常的に触れるか触れないかという点にもあります。

分電盤、配電盤、制御盤は、完成して立ち上げた後は、基本的には毎日触るということはありません。メンテナンスや不調時に扉を開けて内部機器を点検したり交換したりすることはありますが、それは特別な場合に限られます。一方で操作盤は、ほぼ毎日、機械を動かす時/停止させる時、設定を変更する時など毎日必ず人が触ります。ここは他の盤と大きく違います

操作盤は操作に特化した盤であり、人が日常的に触れるため、その外観は他の盤とはまったく異なります。前述のように、ボタンやレバー、スイッチ、非常停止ボタンなどの入力装置、ランプやメーター、ディスプレイ等の出力・表示装置が標準的についており、さらに作業者の管理と誤作動の防止のための鍵が付いていることもあります。

操作性が生産効率・作業効率に直結するため、各部品のレイアウトや構造、機能の設計にはUI(ユーザーインターフェース)が強く配慮され、操作しやすい形になっています。また同時に安全対策として誤操作防止も考慮されており、押し間違いや同時押しをしないようにスイッチやボタンの距離が一定程度保たれていたり、誤作動防止カバーや仕切りが施されていたりもします。

ストレスなく、スムーズにオペレータが考えていることを入力して実行できる。これが工作機械や製造装置の能力を最大限に引き出すポイントで、操作盤に求められていることになります。

操作しやすい最適な位置と角度に操作盤を移動できるサポートアーム

操作盤の使いやすさ、操作しやすさは、なにもボタンなど入出力部品の配置・レイアウトだけで実現できるものではありません。操作する時の位置や角度も重要な要素です。オペレータには背の高い人もいれば、低い人もいます。目線を下げて覗き込むように操作する方がやりやすい人や、目線の高さに操作盤があった方が良い人、工作機械のワークが見えるところで操作したい人など好みもあります。人によって操作しやすい姿勢は異なり、自分に適した姿勢で仕事ができた方が良いのは当然ですが、工作機械や各種製造装置の操作盤は、機械に組み込まれて一体化しているものやスタンド型が多く、操作しやすい場所や角度まで考慮されていないのが実情です。

それに対してリタールでは、オペレータが最適な位置に操作盤を持ってきて操作ができる「サポートアームシステム」を提供しています。中空構造のアーム内部にケーブルを通し、機械から多関節の腕が生えたような形で取り付け、操作盤を位置と角度、傾きに自在に動かし、自分が一番操作しやすい位置まで持ってくることが可能です。その姿勢の維持もできます。操作しやすい姿勢を取れることで作業効率が上がり、肉体的・精神的な負担も軽減できます。また腕を折りたたんで脇に寄せることもでき、操作時だけ引き出し、加工作業中は折り畳んで使うことで省スペース化、作業領域の節約になります。

工作機械、製造装置メーカー、社内設備での利用など採用多数

すでに多くの工作機械メーカーや製造装置メーカー、エンドユーザーで採用されており、例えば日本板硝子のグループ会社で、「真空ガラススペーシア」などの建築用機能ガラス事業を手掛ける、日本板硝子ビルディングプロダクツ様の製造装置では、サポートアームとコマンドパネルを使い、モニタを2つ並べた操作盤を制作。上部モニタはオペレータが見やすいように傾斜をつけて使っていただいています。

株式会社和井田製作所様では、工具研削盤にサポートアームとコンフォートパネルを標準採用していただきました。アルミ製のスリムデザインのコンフォートパネルとサポートアームシステムを使用することで、満足のいくデザインとなったと高く評価いただきました。

日清工業株式会社様では、両刀平面研削盤にサポートアーム採用いただき、機械のデザイン性が高まったと喜ばれました。

輸送用機器メーカーのA社様では、社内の製造設備にサポートアームシステムを採用いただきました。設備の設置スペースが狭かったため、サポートアームシステムで操作盤を可動式にすることで作業エリアの確保を実現しました。可動式でも揺れたりせずに安定して操作盤を触っていじれると評価していただきました。

位置や角度、傾きの調整は、ほんのちょっとしたことですが、オペレータにとっては作業のしやすさを大きく改善します。また操作盤を可動式にして製造現場内の限られたスペースを有効活用できるのも大きな効果です。もちろん見た目の格好良さやデザイン性が上がるというのも現場にプラスの効果をもたらします。

工作機械や製造装置の能力を活かすのはオペレータの技術次第。オペレータの能力を最大限に引き出すためにも、サポートアームをぜひお試しください。

工作機械や各種産業機械の操作盤に最適!

テクニカルシステムハンドブック サポートアームシステム

日本のお客様によくお使い頂いている製品と、特長のある製品の詳細を掲載

産業用システムカタログ

関連記事

・操作盤とは?制御盤などとの違いや設計時の注意点