製造業において「属人化の解消」は、効率化を図るうえで重要な課題のひとつです。制御盤製作においても同様ですが、属人化にはどのようなデメリットがあり、どのような方法で解消できるのでしょうか。制御盤製作における属人化の解消方法を紹介します。

属人化のメリット・デメリットと起こる理由

属人化とは、企業や団体でのなんらかの業務を特定の人のみが担当し、その人にしか作業のやり方やルールなどがわからない状態になっていることを指します。

現在、属人化という表現は、「良くないこと」「解消しなければならないこと」といった否定的な意味で一般的に使われています。しかし、従来の日本のものづくりにおいては、その道に長けた職人が活躍し、業務を専任することを良しとする傾向がありました。属人化によって次のようなメリットがあったからです。

日本のものづくりにおける属人化のメリット

- 卓越したスキル・豊富な知識

特定の人がその業務を専門的に進めるため、その人にスキルや知識が集約することで、優れた職人が育ちます。 - 個の単位での高効率

卓越したスキルと豊富な知識を持つ職人が専門的に業務を遂行するため、ひとりで高効率な生産が可能となります。 - 高品質への探求

業務を専門的に行うため、その道を極めようとする探究心によって、より高品質のものがつくられるようになります。

このように、職人としてのものづくりには属人化によるメリットがあります。しかし、大人数によるライン生産が主流となっている現在の製造業では、属人化によるデメリットが大きくなるのです。デメリットを克服するには、「属人化を解消して標準化すること(作業手順をマニュアル化するなど)」が重要とされています。

現在の製造業における属人化のデメリット

- 業務が回らなくなるリスク

専任担当者が休むと業務が回らなくなります。転勤や退職となった場合には作業が停止してしまう可能性もあります。 - チェック体制が機能しにくい

ミスのチェック体制が不十分になります。同じ人がチェックしてもミスを発見しにくいだけでなく、チェックを怠ることも考えられます。さらにミスを隠ぺいしてしまう心理も働きやすくなってしまいます。 - 品質のバラつき

別の人が担当したとき、品質が落ちてしまう可能性が高く、品質が大きくバラつきます。 - コストのバラつき

専任担当者は作業ミスも少なく、効率の良い作業方法が身についているため使う材料も安定しています。一方、ほかの人が突発的に担当した場合、ミスや材料ロスが増え、製造コストの増加を招く可能性があります。 - 作業時間のバラつき

専任担当者とそれ以外の人とでは、作業時間に開きがでるでしょう。一作業あたりの作業時間の違いが積み重なると、リードタイムのバラつきへとつながっていきます。

従来の職人による作業と違い、現代では組織として高品質・低コスト・短納期でつくることが重要視されます。そのため、属人化のメリットは薄れデメリットが大きくなっているのです。

属人化の原因

では、なぜ属人化が起こってしまうのでしょうか。次のような原因が考えられます。

- 自分のポジションを守りたい意識

「自分だけができる仕事」は、その人の働くモチベーションになり良い効果も生みます。反面、自分のポジションを守ることだけを考えてしまうと、属人化のデメリットだけが目立つ状態になってしまいます。 - 自分ルールの正当化

作業に対し効率の良いやり方を決めていくことは大切です。しかし、それがその個人だけに都合の良いやり方になってしまうと、大きな事故や損害につながりかねません。こういった自分ルールを正当化するために、業務を専任しようとして属人化が進むことがあります。 - 人手不足による作業の集中

単純に人手が足りず、特定の人のみに作業が集中して属人化の状態になるケースも少なくありません。人手不足の場合、属人化を解消するためのアクションを起こす時間もないまま、さらに属人化が加速していく傾向があります。 - 組織内での属人化解消に向けた意識不足

組織が属人化のデメリットを理解していないため、属人化の解消の必要性に気づかずにいる場合があります。

制御盤製作で属人化が起こりやすい作業とその解消

製造業全般についての属人化の問題はわかりましたが、制御盤製作においては、どのような作業で属人化が起こりやすいのでしょうか。

制御盤製作で属人化が起こりやすい作業

制御盤の製造工程は、こちらの記事でその一例を紹介しました。

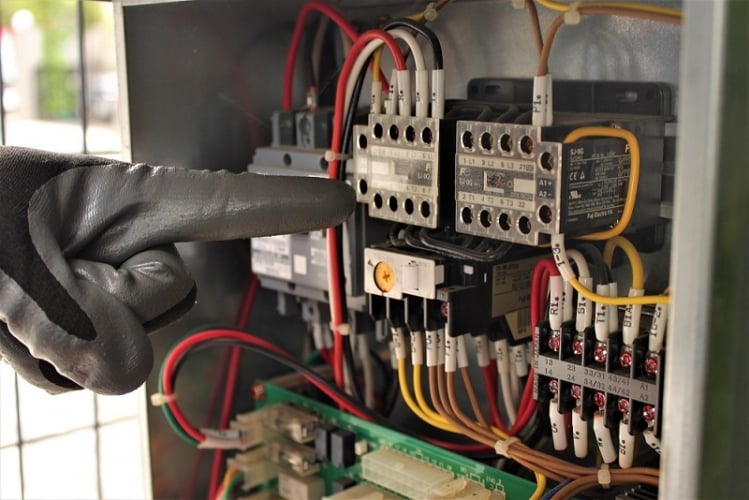

配線作業のコツと注意点!制御盤内の結線・きれいな電気配線の方法|リタール

制御盤製作の全行程中で特に重要視されるのが配線作業。「配線はセンス」といわれるくらい個人スキルが効率や品質に大きく影響する作業で、制御盤製作のなかでも特に属人化しやすい分野です。レイアウト設計やパネル設計も専門の担当者が作業をするケースが多く、属人化しやすいといえます。

制御盤製作での属人化の解消

属人化を解消するためには、標準化を進める必要があります。制御盤製作において標準化を進めるポイントを紹介します。

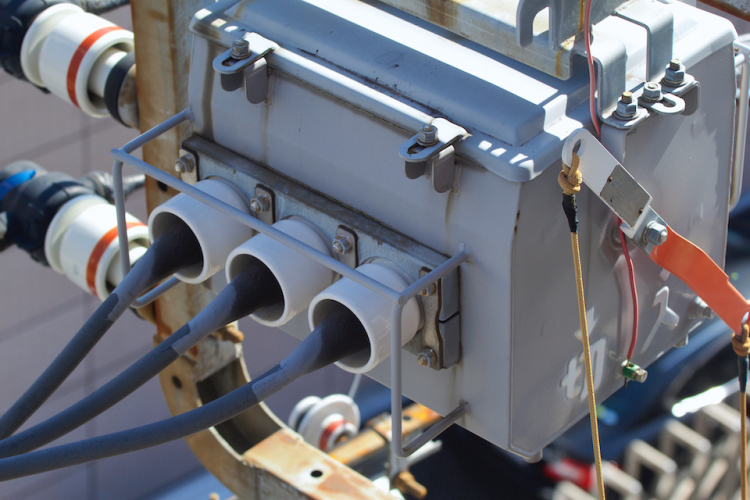

- 筐体の標準化

制御盤製作において、筐体は規格化が進みつつあり、標準化しやすい部分です。筐体の企画と標準化については、こちらの記事で紹介しています。

日本と海外の異なる制御盤の部品選定の構造・仕組みに対する規格要求|リタール

筐体が標準化されることにより、その後の設計、機器の取り付けと配線作業も標準化しやすい環境になります。

- 設計の標準化

筐体内のどこに機器を配置するかを決めるレイアウト設計、筐体の前面で操作スイッチや表示灯をどう配置するかを決めるパネル設計なども、標準化が可能です。

例えば、設計作業を標準化できるツールとして、次のような設計アプリケーションがあります。

この設計アプリケーションでは、自動的に最適なレイアウト、配線ルートが算出されるため、担当者によるバラつきは少なくなり、設計が標準化されます。設計データはデータベースに保管され、過去の設計を簡単に参照できるため、そのときどきでの設計のバラつきも起きにくくなります。

- 配線作業の標準化

配線作業の標準化は、制御盤製作全体の属人化を解消するにあたり、もっとも重要といえる部分です。配線作業を標準化する方法は、こちらの記事で紹介しています。

制御盤にスマートな配線を―配線図面(指示書)を進化させるアプリケーション|リタール

紹介したツールでは、手元においたモニターで配線作業が視覚的に指示されます。そのため、作業者によるバラつきが少なくなり、ミスの防止にも効果的です。

また、配線の切り出しや先端加工を自動化することも効果的です。

属人化の解消でQCDの向上を

制御盤製作において、属人化にどのようなデメリットがあり、それを解消するためにはどのようなプロセスが効果的なのかを紹介しました。製造業において属人化を解消することは、品質(Quality)・コスト(Cost)・作業時間/納期(Delivery)、いわゆるQCDのバラつきを防止します。ヒューマンエラーの少ない効率の良い作業方法が標準化されていれば、全体のQCDが向上することになるのです。制御盤制作においても同様です。今回紹介した、非属人化に向けた具体的なプロセスをひとつずつ進めてみてはいかがでしょうか。