FRP樹脂は今や人類にとって、無くてはならないものになりました。生活に関する様々なものに使われているのはもちろんのこと、農業や漁業など第一次産業、自動車、電気設備、宇宙開発などあらゆる分野で使われています。このように、それなしでは成り立たないほど人類の営みと密接に関わり合っているFRP樹脂について、歴史や製造方法、またFRP樹脂の今後について解説します。

FRP樹脂の誕生と発展

今では人の暮らしに欠かすことのできないものとなったFRP樹脂ですが、どのように定義されたものを指すのでしょうか。またFRP樹脂はどのようにして開発されたのでしょうか。

FRP樹脂の定義

FRP樹脂は軽量、高剛性、高弾性を得るため繊維を樹脂で固めたもので、その組み合わせによりさまざまな種類があります。それらを大きく分けた2種類について、以下のように定義されています。

- GFRP(Glass Fiber Reinforced Plastics)

ガラス繊維強化プラスチック、またはガラス繊維強化樹脂とも呼ばれます。ガラス繊維を使い、ポリエステル樹脂、・ニルエステル樹脂・エポキシ樹脂・フェノール樹脂などによって固めたものです。安価に製造可能で最も一般的なFRP樹脂です。

- CFRP(Carbon Fiber Reinforced Plastics)

カーボン繊維強化プラスチック、または炭素繊維強化樹脂とも呼ばれます。固める樹脂はGFRPと同様に様々な種類がありますが、こちらは中に入れる繊維としてカーボン(炭素)繊維を用います。

金属に対し同程度の強度と剛性を確保しつつ、より軽量にできるという特長から、あらゆる分野で利用されています。ただしGFRPに比べ、製造コストは高くなります。

FRP樹脂の歴史

FRP樹脂開発につながる樹脂の歴史は、20世紀初頭から始まりました。

1907年、アメリカの化学者レオ・ベークランドがフェノール樹脂の工業化に成功、これが彼の名前からベークライトと名付けられました。このベークライトは今でも電気部品に広く用いられています。

その後も、さまざまな樹脂の開発がすすめられましたが、どの樹脂も固形化に加熱・加圧などが必要なため、当時の技術では手間もコストもかかりすぎ実用化に結びつきませんでした。しかし1930年、不飽和ポリエステル樹脂が発明されたことにより、プラスチックの歴史が進展します。この不飽和ポリエステル樹脂は、常温・常圧での硬化が可能で、現在のようなFRP樹脂もここから始まりました。

当時アメリカ海軍が実戦投入したFRP樹脂製の救命ボートが、初のFRP樹脂実用化だったと言われています。

その後さらにFRP樹脂の開発は進み、欧米各国を中心にさまざまな分野で応用され、近代化を支えてきました。

日本においても、戦後の成長期にFRP樹脂の普及が進みます。

1958年に伊奈製陶(後のINAX、現在のLIXIL)が日本初のFRP樹脂製浴槽を発売、同年ヤマハがFRP製のモーターボートの開発を開始します。その後、FRP樹脂は自動車産業においても注目を集めるようになると同時に、その応用の幅を拡大してきました。

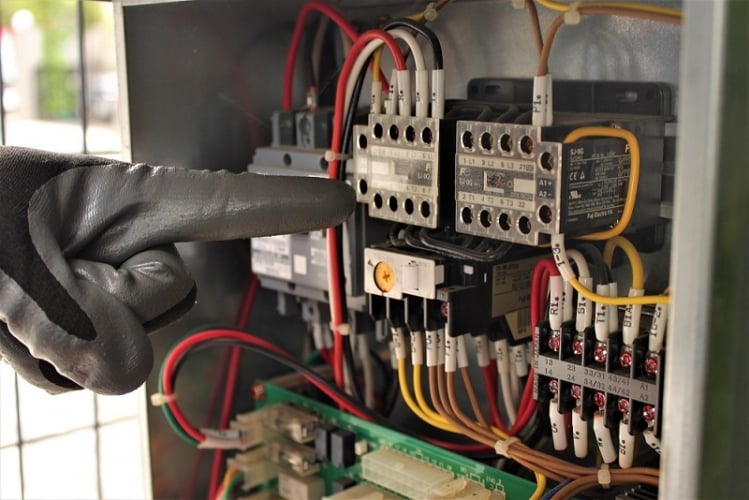

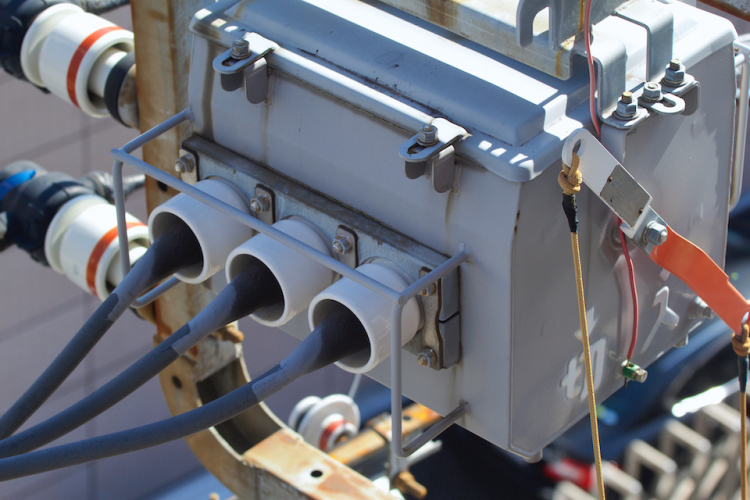

電気的特性から制御盤の筐体(きょうたい)としても普及し、さらには軽量・高剛性という性質から宇宙開発の素材としても活躍するようになりました。現在もJAXAでは、宇宙惑星探査機が大気圏に突入する際発生する3000℃もの熱から機体を守る外装として、新素材のFRP樹脂開発が進められています。

このようにFRP樹脂は、私たちの身近なものから最先端技術の集約された場所まで、人類の生活を支える素材として活躍しているのです。

一般的なFRPの製造方法

このように多くの種類が開発され、人々の暮らしを支えてきたFRP樹脂ですが、その製造方法も研究が進められてきました。主だった製造方法には次のようなものがあります。

- バルクモールド法

ガラス繊維と熱硬化性樹脂を混ぜ、専用の射出成形またはトランスファー成形機器で射出成形を行う方法。比較的短い成形サイクルで量産が可能。 - ハンドレイアップ法

切断したガラス繊維を手作業で型の上に積み上げ、はけやローラーで樹脂を塗布し、硬化後に型から剥離する方法。 - スプレイアップ法

ロービングと呼ばれる素材を適当な長さに切断しながら、2液性の樹脂と同時に専用のスプレー機から型へ吹き付けて、硬化後に型から剥離する方法。ハンドレイアップ法より生産力が高い。 - マッチドダイ法

切断したロービングを空気中に分散させ、熱硬化性樹脂と混合しながら型となる穴あき鋼板に吹き付け形状を作る。これを加熱し、プリフォーム(予備成形体)にしたあと、金型に入れ加圧加熱する方法。ヘルメットの生産などで用いられる。 - フィラメントワインド法

熱硬化性樹脂に浸たしたロービングをマンドレルと呼ばれる心棒に巻き付け、加熱硬化させた後にマンドレルを引き抜く方法。圧力容器やプロペラシャフトなどの生産に用いられる。生産などで用いられる。 - シートモールド法

硬化剤や増粘剤を混合した樹脂ペーストを裁断したガラス繊維に染み込ませ、両面からフィルムで挟みローラーを通して連続シートとし、取扱性を良好にしたのち、加圧加熱成形する方法。短サイクル、高精度、品質安定化とメリットが多いが初期投資が大きい。

FRP樹脂についての課題と展望

FRP樹脂のリサイクル

FRP業界が近い将来に直面するだろう問題として、リサイクルがあります。一般普及してまだ日の浅いCFRPにとってはひっ迫する問題ではないかもしれませんが、大量普及から30年以上経過するGFRPは、すでに製品寿命を迎えるものが多くなっています。

船舶に使ったFRP樹脂を粉砕し、セメントに混ぜるといったリサイクルは今日までも行われてきました。しかしこれは素材としてダウングレードする方法であり、持っていた価値を大きく減らしていることになります。

こういった観点から、FRP樹脂に含まれる繊維を、再び繊維として取り出しリサイクルするための研究が進められています。

その一例として、イギリスのストラスクライド大学の研究があります。ReCoVeR(Regenerated Composite Value Reinforcement)と名付けたコンセプトにより、繊維としての特性を失うことなく、GFRPからガラス繊維だけを抽出する研究が進められています。

また、より価値の高い炭素繊維を使ったFRP樹脂のリサイクルについても、研究が進んでいます。岐阜大学では、特殊な電気炉によって焼成する高品質・低価格なリサイクルCFPRの開発に向け、研究を進めています。

FRP樹脂のこれから

このような課題の残るFRP樹脂業界ですが、市場の行く先も平坦とは言えず、FRP樹脂の用途や活躍する分野に新たな工夫が求められています。

FRP市場において建築・建設材料は大きな割合を締めていますが、強化プラスチック協会の総合講演展示会で発表された記事によると、FRP波板の需要は2004年をピークに販売量が年々低下しています。これはLEDの普及により、自然採光ができる建物の需要が減ったこと、企業の生産拠点が海外へ移転したことにより、国内での工場建設が減ったことなどが理由として考えられます。

一方で、同じ建築・建設材料の分野でも、護岸補修のための防食カバー、トンネル内のコンクリート継ぎ目の剥落防止・導水板、住宅の浴室や内装用の平板リフォーム材などは需要が拡大しています。これはそれぞれ、耐食性・軽量・高弾性・耐水性などのFRP樹脂の特性と、世の中の流行や見直しがされた分野とが融合した結果の動向と考えられます。

このように、FRP樹脂の市場も大きく変化し、今後はインフラ的な側面での建築・建設材料として活躍していく可能性が高いと考えられます

人の暮らしを支えるFRP樹脂

FRP樹脂についてその歴史を振り返りながら、人の生活にとって無くてはならないものとなっている理由を探りました。FRP樹脂は近代産業とともに開発が進み、市場も発展してきたといえます。

またリサイクルについての問題や、市場動向の変化など、これからもさらに進化と工夫が必要とされています。今後も人の暮らしを支える素材として、FRP樹脂の研究・開発は進んでいくことでしょう。

参考:

- 新素材事業(FRP)| GEO Nation 株式会社 事業内容

- ストーリー:06 新素材FRPボートを開発し、マリン事業を拡大 - ヤマハヒストリー | ヤマハ発動機株式会社

- ポリバス| MADE By LIXIL | ものづくりの歴史 | LIXIL

- 成形法 グラスファイバーとは グラスファイバー|日東紡

- FRP平板 の歴史と今後について|FRP consultant

- GFRPに近い将来求められる リサイクル|FRP consultant

- 世界中で廃棄される 炭素繊維強化プラスチックを 岐阜の英知を結集してリサイクル。 | 国立大学法人 岐阜大学

- 市場調査レポート: FRP筋の世界市場 2021年までの予測 - 樹脂・繊維の種類、用途 (道路、橋梁・建築物、海洋構造物・臨海施設、水処理プラント)、地域別|株式会社グローバルインフォメーション