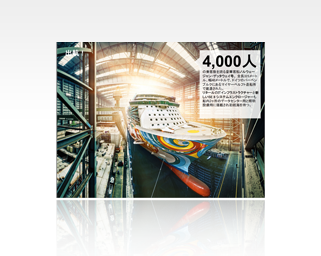

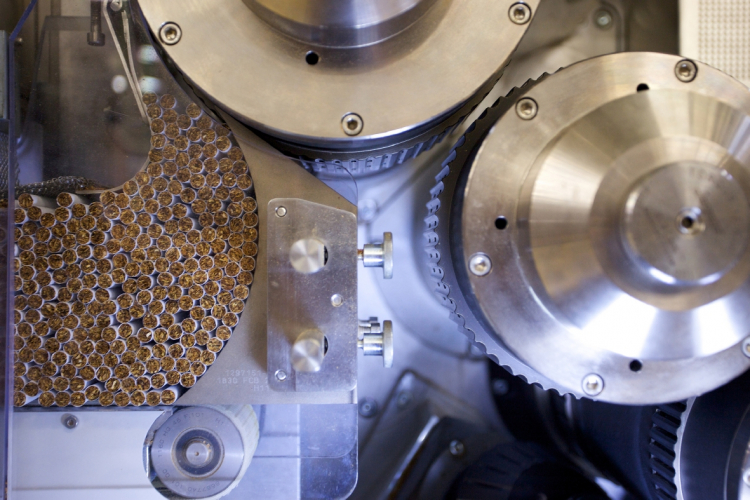

Philip Morris International Germany社(本社ベルリン)の高速製造施設は、毎分20,000本のタバコ、1,000葉巻パックを生産しています。工場は、1日24時間、週7日間、1年中操業し、高いエネルギー効率を誇っています。同社は、現在、リタールの温度管理システムの導入を計画しています。導入後は、更なる消費電力とコストの削減が期待されます。

「Blue e+クーリングユニット(盤用クーラー)を導入することにより、現在のPMI社の年間エネルギーコストが55,000ユーロ削減できます」と、PMI社ベルリン工場の電子部門支援・保守担当部長であるChristian Lefherz氏は述べています。

ベルリン工場でBlue e+クーリングユニット(盤用クーラー)を試験:運転コスト79%の節約

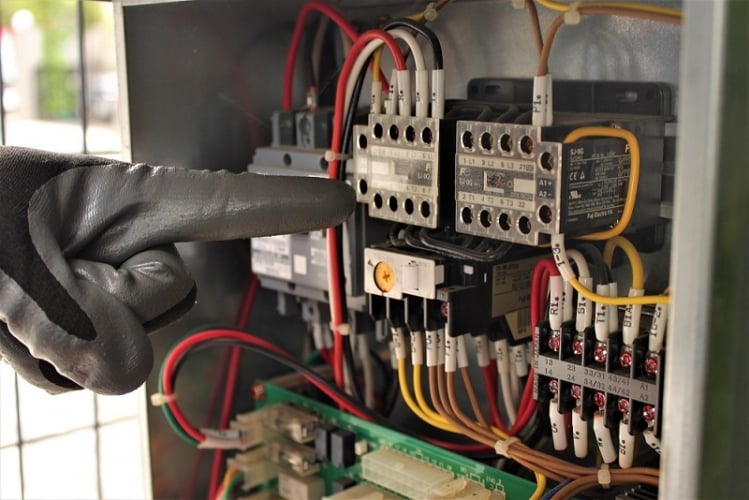

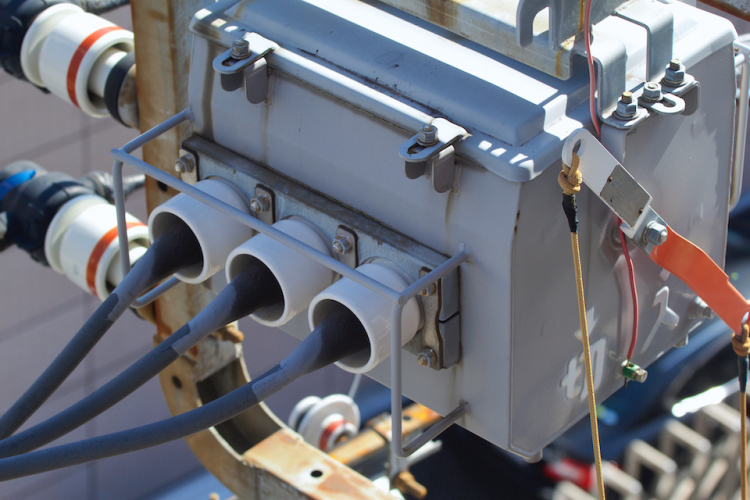

ベルリン工場では、2015年末までに、生産に使われる電力消費を2010年比で20%削減することを目標としていました。最近では、エンクロージャー(キャビネット)の温度管理効率に注目し、2015年1月以来、現在使用しているキャビネットをリタール社エンクロージャー(キャビネット)に交換した場合の費用効率を調査してきました。

対費用効果を高めるために、同社はリタールBlue e+クーリングユニット(総冷却出力1.5kW)と競合他社のクーリングユニット(1.1kW)を比較検討しました。

3ヶ月の試験期間後、現在使用している盤用クーラーの年初からの電力消費は171 kWhである一方で、リタールのBlue e+は、同期間でわずか34.7kWh。79%の節約でした。

ハイブリッド技術が重要

リタールBlue e+クーリングユニット(盤用クーラー)の優れた性能の背景には、特許取得のハイブリッド技術があります。従来の圧縮冷却とヒートパイプの組み合わせです。このソリューションは、コンプレッサやポンプを必要とせず、電気部品はファンだけです。

ベルリン工場で稼働していた140台の盤用クーラーをリータル製に交換することで、PMI社は55,000ユーロという大幅なコスト低減が期待できます。同社の予想では、今回の投資費用はわずか16ヶ月で回収できるとみています。

優れた利便性

PMI社のベルリン工場は、フルスピード24時間体制で大量のタバコを生産しています。従って、工場の稼働率は最重要事項です。盤用クーラーの保守が必要になった場合、早急に交換作業を行う必要があります。例え、交換後の製品が高性能であってもです。リタールのBlue e+クーリングユニット(盤用クーラー)は、ドアやサイドパネルに標準化カットアウトを装備しており、すべての実装形式にも適応します。さらに、出力の大きな盤用クーラーが必要な場合も、他の部品を改造する必要はありません。PMI社にとってのメリットは明らかです。